Entwicklung und Fertigung von aluminiumbasierten Bipolarplatten mit Anwendung in NT-PEM-Brennstoffzellen (AluBiPEM)

Zur flächendeckenden Einführung der Brennstoffzellentechnologie bedarf es sowohl Produkt- als auch Prozessinnovationen, die auf eine Steigerung der Produktperformance und/oder auf eine Reduktion der Produktionskosten abzielen. Zentrale Zielstellung des Forschungsprojekts AluBiPEM ist daher der Einsatz von Aluminium als Substratwerkstoff für die Schlüsselkomponente Bipolarplatte (BPP), anstelle von Edelstahl, dem aktuellen Stand der Technik.

Der Einsatz von Aluminium als BPP-Material ermöglicht es allein aus Sicht der Materialherstellung Treibhausgasemissionen stark zu reduzieren. Weiterhin besitzt Aluminium materialintrinsische Vorteile – 3x geringere Dichte, 4x höhere Wärmeleitfähigkeit, 27x höhere elektrische Leitfähigkeit –, die zu einer Verbesserung der Produktperformance führen. Daneben stellt das vorliegende Forschungsvorhaben die Industrialisierung und eine Reduktion der Produktionskosten in Aussicht. Die Industrialisierung der BPP-Fertigung wird durch die vier zentralen Verfahren Kalanderprägen, Beschichten, Laserstrukturieren und Galvanisieren realisiert. Alle vier Fertigungstechnologien weisen bereits einen hohen technologischen Reifegrad (8–9) auf und sind industriell etabliert. Sie bieten darüber hinaus die Möglichkeit, neben einer batch-basierten Sheet-to-Sheet Fertigung für mittlere Stückzahlen Skaleneffekte für die industrielle Massenfertigung durch einen kontinuierlichen Rolle-zu-Rolle-Prozess zu erzielen, der möglicherweise erst mit dem Substrat Aluminium zu realisieren ist.

Im Projekt fungiert die Fa. Unicorn Engineering als Verbundkoordinator. Weitere Verbundpartner sind neben dem fem das ZSW, Fraunhofer ILT, SB Brutschin GmbH, Eloxal Höfler GmbH, Pulsar Photonics GmbH und Gramm Technik GmbH.

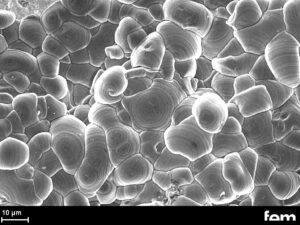

Im Teilvorhaben des fem ist die zentrale Aufgabe die Entwicklung eines galvanischen Schichtaufbaus für die elektrische Kontaktierung der Bipolarplatte mit der Gasdiffusionslage. Die Entwicklung eines korrosionsbeständigen neuartigen galvanischen Schichtaufbaus mit möglichst geringen Kontaktwiderstand steht hier im Fokus. Zudem erfolgt am fem die umfangreiche Charakterisierung der Substratmaterialien und Schichtsysteme.

ACKNOWLEDGEMENT

Das Verbundprojekt wird im Rahmen des 7. Energie Forschungsprogramms vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Förderrichtlinie wird durch den Projektträger Jülich (PtJ) umgesetzt.