Simulation des Schmelzbads bei der additiven Fertigung von Metallteilen

Im Rahmen des Forschungsprojektes wurden bedeutende Fortschritte in der pulverbettbasierten additiven Fertigung mittels Laser erzielt. Die Integration dieser Technologie in industrielle Produktionsprozesse ist ein Zeugnis ihrer fortschreitenden Reife. Parallel dazu konzentriert sich die Forschung auf die wissenschaftliche Durchdringung des Verfahrens. Das Projekt fokussierte sich speziell auf die Simulation des Schmelzbades und dessen experimentelle Validierung. Untersuchungsgegenstände waren dabei die verbreiteten Materialien Stahl (316L), Aluminium (AlSi10Mg) und Titan (TiAl6V4).

Die Simulationsmodelle basierten auf thermophysikalischen Materialparametern und wurden individuell angepasst. Das vom Fraunhofer IWM entwickelte Ausgangsmodell wurde hierfür weiterentwickelt und optimiert. Simulationsergebnisse wurden durch experimentelle Untersuchungen validiert und mit den Vorhersagen der kommerziellen Simulationssoftware Flow3D verglichen.

Das Projektziel bestand darin, ein detailliertes Prozessverständnis zu entwickeln, um die limitierten Beobachtungsmöglichkeiten der hohen Verfahrensgeschwindigkeiten zu kompensieren. Langfristig soll dieses Wissen dazu beitragen, den Einfluss spezifischer Materialparameter auf das Fertigungsergebnis zu ermitteln und so die Entwicklung maßgeschneiderter Materialien zu erleichtern.

Acknowledgement

Das IGF-Vorhaben 21470 N der Forschungsvereinigung Edelmetalle + Metallchemie wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Entwicklung und Fertigung von aluminiumbasierten Bipolarplatten mit Anwendung in NT-PEM-Brennstoffzellen (AluBiPEM)

Zur flächendeckenden Einführung der Brennstoffzellentechnologie bedarf es sowohl Produkt- als auch Prozessinnovationen, die auf eine Steigerung der Produktperformance und/oder auf eine Reduktion der Produktionskosten abzielen. Zentrale Zielstellung des Forschungsprojekts AluBiPEM ist daher der Einsatz von Aluminium als Substratwerkstoff für die Schlüsselkomponente Bipolarplatte (BPP), anstelle von Edelstahl, dem aktuellen Stand der Technik.

Der Einsatz von Aluminium als BPP-Material ermöglicht es allein aus Sicht der Materialherstellung Treibhausgasemissionen stark zu reduzieren. Weiterhin besitzt Aluminium materialintrinsische Vorteile – 3x geringere Dichte, 4x höhere Wärmeleitfähigkeit, 27x höhere elektrische Leitfähigkeit –, die zu einer Verbesserung der Produktperformance führen. Daneben stellt das vorliegende Forschungsvorhaben die Industrialisierung und eine Reduktion der Produktionskosten in Aussicht. Die Industrialisierung der BPP-Fertigung wird durch die vier zentralen Verfahren Kalanderprägen, Beschichten, Laserstrukturieren und Galvanisieren realisiert. Alle vier Fertigungstechnologien weisen bereits einen hohen technologischen Reifegrad (8–9) auf und sind industriell etabliert. Sie bieten darüber hinaus die Möglichkeit, neben einer batch-basierten Sheet-to-Sheet Fertigung für mittlere Stückzahlen Skaleneffekte für die industrielle Massenfertigung durch einen kontinuierlichen Rolle-zu-Rolle-Prozess zu erzielen, der möglicherweise erst mit dem Substrat Aluminium zu realisieren ist.

Im Projekt fungiert die Fa. Unicorn Engineering als Verbundkoordinator. Weitere Verbundpartner sind neben dem fem das ZSW, Fraunhofer ILT, SB Brutschin GmbH, Eloxal Höfler GmbH, Pulsar Photonics GmbH und Gramm Technik GmbH.

Im Teilvorhaben des fem ist die zentrale Aufgabe die Entwicklung eines galvanischen Schichtaufbaus für die elektrische Kontaktierung der Bipolarplatte mit der Gasdiffusionslage. Die Entwicklung eines korrosionsbeständigen neuartigen galvanischen Schichtaufbaus mit möglichst geringen Kontaktwiderstand steht hier im Fokus. Zudem erfolgt am fem die umfangreiche Charakterisierung der Substratmaterialien und Schichtsysteme.

ACKNOWLEDGEMENT

Das Verbundprojekt wird im Rahmen des 7. Energie Forschungsprogramms vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Förderrichtlinie wird durch den Projektträger Jülich (PtJ) umgesetzt.

Anode Plasma Ionized Magnetron Sputtering (APiMS)

An efficient PVD sputtering process is being investigated and developed in the Invest BW project „APiMS“, which should lead to a reduction in coating time and thus to electricity and CO₂ savings.

PVD (Physical Vapor Deposition) processes are among the most economical, environmentally friendly surface coating technologies. Although PVD is a proven technology, opportunities for further technological improvements are constantly being discovered. The project idea described in this research project combines recently discovered possibilities of additional plasma generation at an anode with the PVD process of cathode sputtering (also known as magnetron sputtering) for technological applications. This achieves a significantly higher ionization of both the working gas and the sputtered material. This leads to a more efficient flow of the sputtered species to the component to be coated, to better coating properties and thus to a significant reduction in coating time. The ecological benefits of this technological improvement lead to a significant reduction in electricity consumption and thus to CO₂ savings.

The higher ionization in the vacuum chamber will lead to an increase in coating adhesion and coating hardness. This improves the mechanical properties of the coating and thus the service life of coated tools or the wear properties of coated components.

Acknowledgement

The Invest BW project BW1 5038/02 of the fem Forschungsinstitut is funded by the Ministerium für Wirtschaft, Arbeit und Tourismus Baden-Württemberg.

Calcium sulphur: Innovative material development for more sustainable batteries (CaSino)

The energy transition will only be successful if, in addition to the generation of electricity from renewable energy sources, the development of cost- and resource-efficient energy storage systems is also driven forward. Battery cells with the unique material pairing of calcium and sulphur are a promising candidate for the successor to the lithium-ion batteries currently in use: They reduce Germany's dependence on materials, minimise political, ecological and economic risks and offer enormous technological potential due to their low cost, good availability and high energy density.

Dieses Potential auszuschöpfen ist Ziel des FuE-Projekts “Calcium-Schwefel: Innovative Materialentwicklung für nachhaltigere Batterien”, kurz CaSino. Zu den Forschungspartnern zählen neben dem fem, das für die galvanische Herstellung der Calcium-Anoden zuständig ist, das KIT (elektrochemische Charakterisierung des Ca-Batterie-Elektrolyten), das DLR (Herstellung der Schwefel-Kathoden), das HIU (Modellierung der Prozesse in der Calcium-Schwefel-Vollzelle) und das NMI (Grenzflächenmorphologie und Strukturaufklärung). Die EuRA AG übernimmt die ökologische Bewertung der einzelnen Batteriekomponenten.

Together with the industrial partners Alantum, Varta, Custom Cells, Accurec and IoLiTec, a high-performance demonstrator of the calcium-sulphur battery cell is to be developed by 2025.

ACKNOWLEDGEMENT

The project is being funded by the Federal Ministry of Education and Research (BMBF) with around 3 million euros as part of the "Battery 2020 Transfer" programme.

Entwicklung von Detektionssystemen mit elektrochemisch aktiven Oberflächen zur Online-Überwachung von Filteranlagen

Aufgrund steigender Anforderungen an reine Produktionsumgebungen liegt das Augenmerk in der Reinraumtechnik auf der Verringerung von chemischen Verunreinigungen (Airborne Molekular Contamination, AMC) in der Raumluft.

Die AMC-Filter bestehen aus unterschiedlichen Aktivkohlen oder Ionenaustauschern mit begrenzter Aufnahmekapazität. Ein Durchbruch tritt bei Überladung des Materials unbemerkt auf und kann zu erheblichen Produktionsausfällen führen. Daher müssen AMC-Filter in regelmäßigen Abständen bzw. vorsorglich vor Ende der möglichen Nutzungsdauer ausgewechselt werden. Dies verursacht hohe Kosten und große Abfallmengen. Ansätze für die Echtzeit-Überwachung von AMC-Kontaminanten durch aufwendige laserbasierte optische und nicht-optische Methoden liefert das europäische Verbundprojekt MetAMC. Einfache und kostengünstige Sensoren zur Echtzeit-Überwachung stehen aktuell nicht zur Verfügung.

Ziel des Forschungsvorhabens ist die Entwicklung von einfach aufgebauten und kostengünstig herstellbaren Durchbruchsdetektoren mit elektrochemisch aktiven Oberflächen für die AMC-Kontaminanten Ammoniak und Formaldehyd. Nach dem Prinzip der Gas-Festkörperwechselwirkung soll eine Signalerzeugung detektiert werden. Hierfür sollen durch galvanische Abscheidung Nanopartikel mittels Pulse-Plating-Technik auf 3D-Trägermaterialien mit reaktiven Oberflächen abgeschieden werden. Als Nano-Metallpartikel sind u. a. Kupfer, Silber und Zinn angedacht. Um die unterschiedlichen elektrochemischen Aktivitäten zu erfassen, sollen auch Legierungen sowie neuartige Schichtsysteme mit leitfähigen Polymeren zum Einsatz kommen. Die vorgesehene Messtechnik zur Erfassung der Detektorsignale umfasst Impedanzmessungen sowie die Anwendung der 4-Leiter-Kelvin-Methode und den Aufbau von Brückenschaltungen.

Der Markt für die Sensoren ist groß, da Reinraumfilter in der Halbleiterindustrie, der Pharma- und Life-Science-Industrie, der Mikroelektronik, der Optik, Kosmetik- und Lebensmittelproduktion sowie der Gen- und Medizintechnik zum Einsatz kommen. Der Impuls zur Umsetzung in marktfähige Produkte folgt aus der verbesserten Kontrolle der Reinraumbedingungen und der Einsparpotentiale durch die effizientere Nutzung der AMC-Filter. Darüber hinaus würden die angestrebten Ergebnisse neue funktionale Anwendungen für die Beschichtungsbranche ermöglichen.

Acknowledgement

Das IGF-Vorhaben 21279 N der Forschungsvereinigung Edelmetalle + Metallchemie wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Contact and long-term behaviour of self-lubricating coatings in current-carrying connections in electrical power engineering

The energy transition and the electrification of private transport are making the requirements for the safe and reliable transport of electrical energy even more important for society. A stable power grid requires a high degree of reliability from all components involved. Connections where electrical energy is transferred from one conductor to another are often critical points. Coatings on the individual contact partners have been state of the art for years. The increasing demands and challenges require the use of new materials with which existing equipment can be further developed. The requirements for coatings in the area of current-carrying plug connections in power grids have risen sharply in recent years. Due to the more compact design of devices and increasing power density, the temperatures in use are rising. If a high number of mating cycles is also required, the design and installation challenges are high. Connectors with a high number of mating cycles are currently pre-treated with a contact lubricant to minimise frictional wear during operation.

The contact lubricant must be stable over the long term and temperature-resistant so that the required operating times of several decades in some cases can be achieved. During assembly, care must be taken to dose the contact lubricant precisely so that the contact resistance is only moderately increased, but at the same time the coefficient of friction is reliably reduced. In addition, the materials used usually contain fluorochemicals, which are expensive to procure and problematic to produce and dispose of.

Silver dispersion coatings with embedded dry lubricants are an alternative to the pure silver coatings normally used, which are treated with contact lubricants. The aim of the project was to develop and investigate electroplated silver dispersion coatings with self-lubricating properties. The particles to be deposited were added to the metal matrix electrolyte in the form of powders and kept in suspension by appropriate electrolyte circulation. By selecting the appropriate process and electrolyte parameters, it was possible to control the incorporation of the particles into the coating.

In summary, the results of the project show that all investigated particle types can be incorporated into silver coatings when coating model geometries. The silver-graphite, silver-MoS2 and silver-WS2 systems stand out due to their good tribological properties. Values of around 0.2 are achieved for the average coefficients of friction, which remain stable even after thermal ageing for 2000 h at 180 °C. In addition, the incorporation of dispersoids slows down the drop in hardness as a result of heat treatment compared to pure silver coatings.

These results can also be confirmed in principle on the industrial test specimens. The maximum friction path of a silver dispersion layer up to failure increases by a factor of 3-6 (WS2), 5-10 (MoS2) or 10-18 (graphite) compared to a pure silver layer. However, the values of a silver surface treated with contact lubricant are not yet achieved. This could be the subject of further investigations.

Development of new active solder alloys by ultrasonic plasma atomisation for the joining of ceramic-ceramic and metal-ceramic composites

Background

Available active solder pastes are almost exclusively based on silver and silver-copper alloys, which limits the temperature stability of the composites. Higher temperature stabilities can be achieved with active solders based on precious metals (Pd, Pt), but these are significantly more expensive. There is therefore a need for new types of active solder alloys that enable stable composites for application temperatures of 1000 °C to approx. 1200 °C. In addition to the main interest in the feasibility of corresponding composites, the pure metallisation of functional ceramic surfaces for electrical contacting is also of interest.

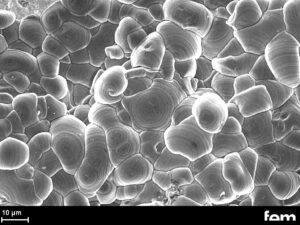

Active solder pastes are usually required in small quantities, but in a large variety, specialised and optimised for defined applications. With ultrasonic plasma atomisation, it is possible to realise small batch sizes and alloy systems that are difficult or impossible to mix using melting metallurgy. To this end, new active soldering systems, the fundamentals of which are already known, are to be evaluated, optimised and adapted. In addition to powder production, matching the pastes to the active solder application is a very important aspect. Rheological properties and solids content must be adapted for industrial, automated application of the solder pastes using screen printing and dispensing technology. In addition, reliable debinding in a vacuum must be possible. The investigations are supported by statistical design of experiments (DOE) and multivariate data analysis (MVDA) in order to ensure a high level of efficiency with regard to the variety to be analysed and a higher significance of the results.

GOAL

The aim of the research project is to develop temperature-stable active solder alloys that are not based on precious metals, to produce powder using ultrasonic plasma atomisation and to optimise active solder pastes. Active brazing technology enables the realisation of metal-ceramic composites in just a few process steps, as direct wetting of ceramic surfaces is possible. The application of these solders as powders or pastes has advantages over moulded parts (wire, foil) in terms of automated applicability (screen printing, dispensing) and minimises material losses.

Acknowledgement

The IGF project 22117 BG of the research association Verein für das Forschungsinstitut für Edelmetalle und Metallchemie (fem) is funded via the AIF as part of the programme for the promotion of joint industrial research (IGF) by the Federal Ministry of Economics and Climate Action on the basis of a resolution of the German Bundestag.