Entwicklung von korrosionsschützenden, verschleißbeständigen und REACH-konformen Refraktärmetall-Magnesium-Nitrid-Schichten zum Schutz von Stahlbauteilen (RefMagS)

Im IGF-Forschungsvorhaben „RefMagS“ wurden Refraktärmetall-Magnesium-Nitrid-Schichten (RM-Mg-N-Schichten) zum kombinierten Korrosions- und Verschleißschutz von nicht oder niedrig-legierten Stahlbauteilen entwickelt. Anwendungsbereiche sind z.B. dort angesiedelt, wo auch Hartchrom eingesetzt wird, wie z.B. bei Kolbenstangen, Motorventilschäften, Wälzlagern, Extruderschnecken, Fadenführungen (Textil) etc.

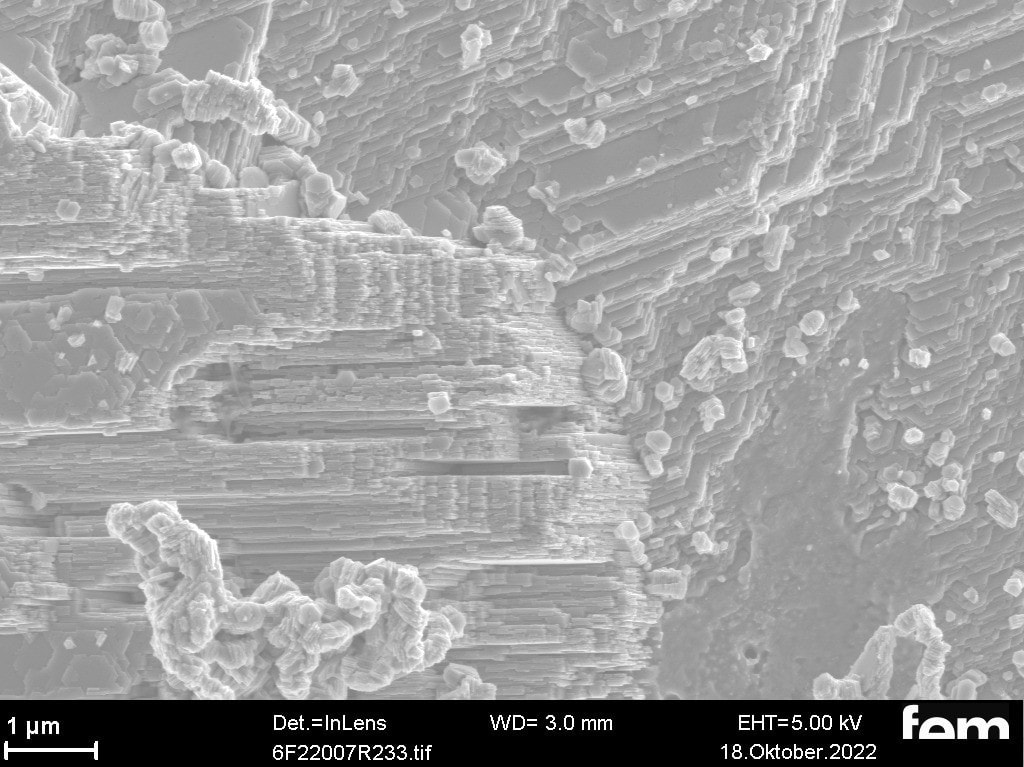

Es wurden dabei in der ersten Phase des Projekts mittels kombinatorischer Materialsynthese unter Einsatz aller 9 Refraktärmetalle (RM) insgesamt 540 verschieden Schichtsysteme erzeugt und charakterisiert. Als Substratmaterials kam primär polierter und sandgestrahlter Schnellarbeitsstahl (HSS), aber auch Glas zum Einsatz. Das mechanische Verhalten wurde in dieser ersten Projektphase primär mittels instrumentierter Eindringprüfung bestimmt. Die korrosionsschützenden Eigenschaften der RM-Mg-N-Schichten auf HSS wurden im neutralen Salzsprühtest (NSS) ermittelt. Außerdem wurde auch das freie Korrosionspotential (OCP) der Schichten in 0,8 molarer Kochsalzlösung auf Glas erfasst. Ergänzend wurden aber auch Farbmessungen durchgeführt um auch Einsatzmöglichkeiten der Schichten auf dem dekorativen Sektor auszuloten. Im letzteren Bereich zeigten insbesondere die RM-Mg-N-Schichten auf Basis der Refraktärmetalle der IV. Nebengruppe (Ti, Zr, Hf) interessante Farben. Am Ende des ersten Projektabschnitts wurden aufgrund der erarbeiteten Ergebnisse die Systeme ZrMgN und NbMgN für nähere Untersuchungen in Phase 2 des Projektes ausgewählt.

Insgesamt konnten korrosionsschützende, harte ZrMgN-Schichten entwickelt werden, die sich auch für industrielle Abscheidung mittels Magnetron-Sputtern eignen. Das Ziel dieses Forschungsvorhabens REACH-konforme RM-Mg-N-Schichten zu entwickeln, welche einerseits schon bei geringeren Mg-Gehalten einen signifikanten Korrosionsschutz bieten und andererseits auch eine entsprechend hohe Härte aufweisen konnte somit erreicht werden. Weiterer Forschungsbedarf besteht jedoch in der Verbesserung der tribologischen Eigenschaften sowie in einer weiteren Optimierung der korrosionsschützenden Eigenschaften.

Danksagung

Das IGF-Vorhaben 21989 N der Forschungsvereinigung Edelmetalle + Metallchemie wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Schonendes TLP-Fügeverfahren bei Prozesstemperaturen unter 150°C durch Anwendung ternärer Systeme (LowTemp-TLP)

Das Fügeverfahren Transient-Liquid-Phase- (TLP-) Bonding kommt aus dem Bereich der metallischen Niedertemperaturverbindungstechnik und kombiniert damit die positiven Eigenschaften von metallischen Verbindungen, wie beispielsweise mechanische Stabilität und Leitfähigkeit mit dem Vorteil niedriger Prozesstemperaturen. Dies ist möglich, da im Prozess durch Diffusion aus einer niedrig- und einer hochschmelzenden Phase eine temperaturbeständige intermetallische Phase entsteht. In der Kombination Silber (Ag) und Zinn (Sn) kann so beispielsweise bei einer Prozesstemperatur von 250 °C eine Verbindung erzeugt werden, die bis über 400 °C stabil ist. Im Vergleich zu anderen temperaturstabilen Verfahren, wie eutektischem Bonden, AuSn-Löten oder auch Glaslöten sind die TLP-Verfahren daher im Vorteil, da die Differenz zur Raumtemperatur nach dem Prozess und damit auch der thermo-mechanische Stress geringer ist.

Genau dieses Verfahren mit dem binären AgSn-System wurde im IGF-Projekt „Sensor-TLP“ (18476N) bereits durch Hahn-Schickard und IMTEK grundlegend erarbeitet. Dabei zeigten sich allerdings aufgrund der Prozess- und Verbindungseigenschaften die Defizite.

Abschließend kann festgehalten werden, dass, durch die erfolgreiche Abscheidung der TLP-Materialsysteme in der erforderlichen Qualität, durch die Planung, Durchführung, Auswertung und Charakterisierung Proben aus den unterschiedlichen Versuchsreihen sowie die abschließende Verifikation der Versuchsergebnisse anhand von zwei Funktionsmustern, die im Projektantrag gesteckten Ziele erfolgreich umgesetzt werden konnten.

DANKSAGUNG

Das IGF-Vorhaben 01IF21868N der Forschungsvereinigungen Hahn-Schickard-Gesellschaft und Edelmetalle und Metallchemie wurde über das DLR im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Innovation im Zinkdruckguss – Erzeugung spiegelglänzender Gussoberflächendurch trennmittelfreie Fertigung (GlossyCast)

Ziel des Forschungsvorhabens war die Entwicklung und Erprobung einer neuartigen, dauerhaft beständigen Beschichtung für Zinkdruckgusswerkzeuge. Diese sollte die Herstellung maßhaltiger Zinkdruckgussbauteile mit hoher Oberflächenqualität ohne jeglichen Trennmitteleinsatz gestatten. Neben reduzierter Taktzeiten im Zinkdruckgießprozesses sollen aufgrund der gesteigerten Oberflächenqualität der Bauteile bei der Nachbearbeitung und Beschichtung Material und Kosten eingespart werden.

Am Fraunhofer IFAM wurden plasmapolymere Beschichtungen für Zinkdruckgusswerkzeige weiterentwickelt und optimiert, wobei neben den trennenden Eigenschaften insbesondere die mechanische und thermische Stabilität der Beschichtungen im Fokus stand. Zusammenfassend zeigten die Laboruntersuchungen, dass harte und dünne Beschichtungen die beste Eignung für die beabsichtigte Anwendung aufweisen.

Die trennmittelfrei hergestellten Zinkdruckgussbauteile wurden am fem hinsichtlich ihrer Beschichtbarkeit und Korrosionseigenschaften sowie einer Veränderung des Nachbearbeitungsaufwandes im Vergleich zu konventionell hergestellten Bauteilen untersucht.

Die Weiterentwicklung des bisherigen Verfahrens führt zu Bauteilen mit vergleichbaren bzw. verbesserten Eigenschaften bei gleichzeitig verkürzten Gesamtprozesszeiten sowie einer deutlichen Einsparung von Materialien und Kosten. Das Verfahren kann bei der Herstellung von Zinkdruckgussbauteilen für dekorative und technische Anwendungen eingesetzt werden.

Die im Rahmen des AiF-Projektes „GlossyCast“ gewonnenen Erkenntnisse zeigen, dass eine trennmittelfreie Serienfertigung von Zinkdruckgussteilen bei der Verwendung von plasmapolymeren Beschichtungen und einer passenden Formauslegung problemlos möglich ist. Das hier erarbeitete Fertigungskonzept birgt somit enorme wirtschaftliche, technologische und auch ökologische Vorteile, welche sowohl der Zinkdruckguss- als auch der Galvanotechnikbranche zukünftig dabei helfen kann, im internationalen Wettbewerb zu bestehen.

DANKSAGUNG

Das Vorhaben 01F21279 N wurde über das DLR im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Simulation des Schmelzbads bei der additiven Fertigung von Metallteilen

Im Rahmen des Forschungsprojektes wurden bedeutende Fortschritte in der pulverbettbasierten additiven Fertigung mittels Laser erzielt. Die Integration dieser Technologie in industrielle Produktionsprozesse ist ein Zeugnis ihrer fortschreitenden Reife. Parallel dazu konzentriert sich die Forschung auf die wissenschaftliche Durchdringung des Verfahrens. Das Projekt fokussierte sich speziell auf die Simulation des Schmelzbades und dessen experimentelle Validierung. Untersuchungsgegenstände waren dabei die verbreiteten Materialien Stahl (316L), Aluminium (AlSi10Mg) und Titan (TiAl6V4).

Die Simulationsmodelle basierten auf thermophysikalischen Materialparametern und wurden individuell angepasst. Das vom Fraunhofer IWM entwickelte Ausgangsmodell wurde hierfür weiterentwickelt und optimiert. Simulationsergebnisse wurden durch experimentelle Untersuchungen validiert und mit den Vorhersagen der kommerziellen Simulationssoftware Flow3D verglichen.

Das Projektziel bestand darin, ein detailliertes Prozessverständnis zu entwickeln, um die limitierten Beobachtungsmöglichkeiten der hohen Verfahrensgeschwindigkeiten zu kompensieren. Langfristig soll dieses Wissen dazu beitragen, den Einfluss spezifischer Materialparameter auf das Fertigungsergebnis zu ermitteln und so die Entwicklung maßgeschneiderter Materialien zu erleichtern.

Danksagung

Das IGF-Vorhaben 21470 N der Forschungsvereinigung Edelmetalle + Metallchemie wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Entwicklung von Detektionssystemen mit elektrochemisch aktiven Oberflächen zur Online-Überwachung von Filteranlagen

Aufgrund steigender Anforderungen an reine Produktionsumgebungen liegt das Augenmerk in der Reinraumtechnik auf der Verringerung von chemischen Verunreinigungen (Airborne Molekular Contamination, AMC) in der Raumluft.

Die AMC-Filter bestehen aus unterschiedlichen Aktivkohlen oder Ionenaustauschern mit begrenzter Aufnahmekapazität. Ein Durchbruch tritt bei Überladung des Materials unbemerkt auf und kann zu erheblichen Produktionsausfällen führen. Daher müssen AMC-Filter in regelmäßigen Abständen bzw. vorsorglich vor Ende der möglichen Nutzungsdauer ausgewechselt werden. Dies verursacht hohe Kosten und große Abfallmengen. Ansätze für die Echtzeit-Überwachung von AMC-Kontaminanten durch aufwendige laserbasierte optische und nicht-optische Methoden liefert das europäische Verbundprojekt MetAMC. Einfache und kostengünstige Sensoren zur Echtzeit-Überwachung stehen aktuell nicht zur Verfügung.

Ziel des Forschungsvorhabens ist die Entwicklung von einfach aufgebauten und kostengünstig herstellbaren Durchbruchsdetektoren mit elektrochemisch aktiven Oberflächen für die AMC-Kontaminanten Ammoniak und Formaldehyd. Nach dem Prinzip der Gas-Festkörperwechselwirkung soll eine Signalerzeugung detektiert werden. Hierfür sollen durch galvanische Abscheidung Nanopartikel mittels Pulse-Plating-Technik auf 3D-Trägermaterialien mit reaktiven Oberflächen abgeschieden werden. Als Nano-Metallpartikel sind u. a. Kupfer, Silber und Zinn angedacht. Um die unterschiedlichen elektrochemischen Aktivitäten zu erfassen, sollen auch Legierungen sowie neuartige Schichtsysteme mit leitfähigen Polymeren zum Einsatz kommen. Die vorgesehene Messtechnik zur Erfassung der Detektorsignale umfasst Impedanzmessungen sowie die Anwendung der 4-Leiter-Kelvin-Methode und den Aufbau von Brückenschaltungen.

Der Markt für die Sensoren ist groß, da Reinraumfilter in der Halbleiterindustrie, der Pharma- und Life-Science-Industrie, der Mikroelektronik, der Optik, Kosmetik- und Lebensmittelproduktion sowie der Gen- und Medizintechnik zum Einsatz kommen. Der Impuls zur Umsetzung in marktfähige Produkte folgt aus der verbesserten Kontrolle der Reinraumbedingungen und der Einsparpotentiale durch die effizientere Nutzung der AMC-Filter. Darüber hinaus würden die angestrebten Ergebnisse neue funktionale Anwendungen für die Beschichtungsbranche ermöglichen.

Danksagung

Das IGF-Vorhaben 21279 N der Forschungsvereinigung Edelmetalle + Metallchemie wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Sicherheit und Betriebsstrategien Lithium-basierter Batterien-Dendriten und SEI-Wachstum auf metallischem Lithium

Die Energiewende stellt eine der größten Herausforderungen unserer Zeit dar. Dabei kommt der Energiespeicherung eine besondere Bedeutung zu. Der Einsatz von Batterien ist für die Speicherung von erneuerbarer Energie sowohl stationär als auch mobil, etwa in Elektrofahrzeugen, unumgänglich. Einen großen Einfluss auf den Batteriezustand und die Lebensdauer haben dabei die zum Teil stark wechselnden Betriebsbedingungen (Temperatur, Stromprofil, etc.). Die Aufgabe von Batteriemanagementsystemen ist daher die Überwachung und Steuerung komplexer Batteriepacks. Auf diese Weise sollen Sicherheitsprobleme verhindert werden und der Batteriezustand möglichst lange erhalten bleiben. Informationen über den Batteriezustand erlauben es, fehlerhafte und beschädigte Batteriezellen zu identifizieren und aus dem Verbund des Batteriepacks zur Vermeidung von Havarien gezielt zu entfernen.

Energiespeicher mit metallischen Lithium-Elektroden besitzen aufgrund ihrer im Vergleich zu derzeitigen Energiespeichern höheren theoretischen Energie- und Leistungsdichten ein großes Marktpotenzial für die Zulieferer von Elektrofahrzeug- und Batterieherstellern. Wesentliche Merkmale der metallischen Lithium-Elektroden sind dabei das Wachstum einer Schutzschicht zwischen Elektrode und Elektrolyt (Solid Electrolyte Interphase, SEI) sowie das Wachstum von nadelförmigem Lithium beim Zyklisieren (Dendriten). Das Wachstum der SEI führt zu erhöhtem Innenwiderstand und damit zur Abnahme der Zellleistung bis hin zum Versagen. Die Dendriten stellen aufgrund des potentiellen Durchdringens des Separators bis zum Kurzschluss mit der Gegenelektrode ein ernsthaftes Sicherheitsrisiko dar. Im Rahmen des vorliegenden Projekts wurde die Entwicklung einer Simulationssoftware für elektrochemische Energiespeicher mit metallischen Lithium-Elektroden angestrebt. Ziel war es, die aus den experimentellen Verfahren gewonnenen, empirischen Erkenntnisse und Parameter zur Modellierung dieser Prozesse auf physikalisch-elektrochemischer Basis zu verwenden. Die implementierte Software kann mit Hardware-in-the-Loop (HiL) Testständen zur Verifizierung von Algorithmen in Batteriemanagementsystemen (BMS) verknüpft werden, um teure, zeitaufwendige und unzureichend reproduzierbare Tests mit realen Batterien zu ersetzen. Dies kann die FuE-Aktivitäten erleichtern und die Vermarktung dieses Batterientyps eventuell beschleunigen.

Danksagung

Das IGF-Vorhaben AiF 21113 N der Forschungsvereinigung Edelmetalle + Metallchemie wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.