Dynamische Differenzkalorimetrie (DSC)

Die Dynamische Differenzkalorimetrie (DSC) ist eine analytische Methode, die es ermöglicht, die thermischen Eigenschaften eines Materials zu charakterisieren. Sie misst die Menge an Wärme, die eine Probe bei einer definierten Temperaturänderung aufnimmt oder abgibt, und vergleicht sie mit einer inerten Referenz. Diese Methode liefert wertvolle Informationen über Phasenübergänge wie Schmelzen, Kristallisation und chemische Reaktionen.

Prozessoptimierung

Die DSC-Methode unterstützt die Optimierung industrieller Prozesse durch:

- Aushärtungsverhalten: Analyse des Aushärtungsprozesses von Polymerpulvern, um optimale Prozessparameter zu bestimmen.

- Thermische Stabilität: Bewertung der Stabilität von Pulvern unter verschiedenen thermischen Bedingungen.

- Reaktionskinetik: Untersuchung der Kinetik chemischer Reaktionen, die in Pulvern ablaufen.

Qualitätskontrolle

Die DSC-Methode spielt eine entscheidende Rolle in der Qualitätssicherung:

- Identifizierung von Verunreinigungen: Nachweis von Verunreinigungen in Pulvern anhand charakteristischer thermischer Signale.

- Bestimmung der Reinheit: Quantifizierung des Reinheitsgrades von Pulvern.

- Überprüfung der Produktkonsistenz: Sicherstellung, dass verschiedene Chargen eines Pulvers identische thermische Eigenschaften aufweisen.

Anwendungsbeispiele

Die DSC-Methode wird in vielen Bereichen angewendet, darunter:

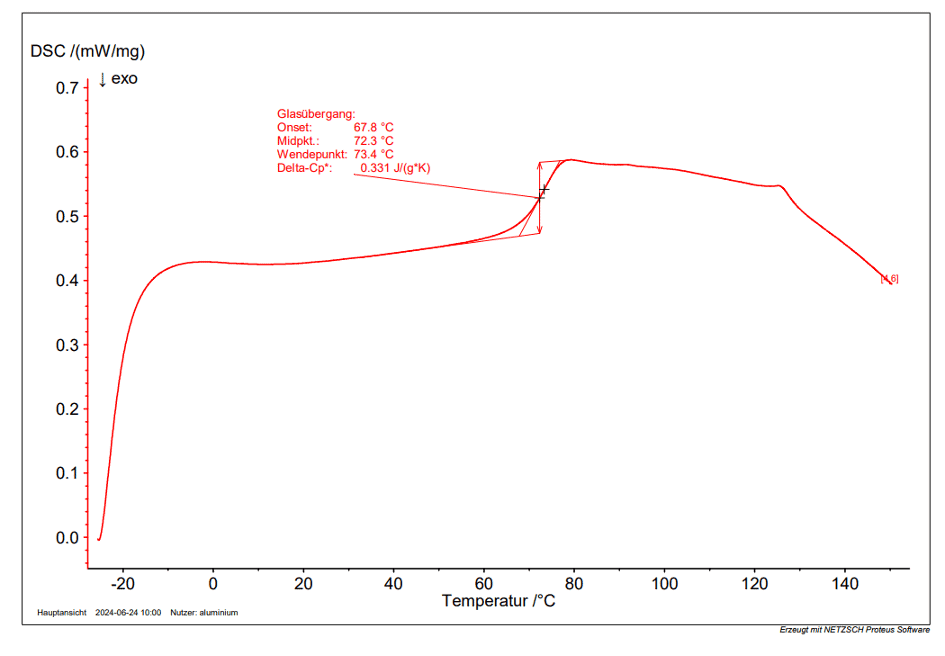

- Glasübergangstemperatur (Tg): Bestimmung des Übergangs eines Materials von einem harten, glasartigen Zustand in einen weicheren, gummiartigen Zustand. Die Glasübergangstemperatur liefert Hinweise auf die Einbrenntemperatur.

- Schmelztemperatur (Tm): Ermittlung der Temperatur, bei der ein kristalliner Feststoff in eine Flüssigkeit übergeht (Onset-Temperatur).

- Spezifische Wärmekapazität (Δcp): Messung der Wärmemenge, die erforderlich ist, um die Temperatur eines Materials um ein Kelvin zu erhöhen.

Die Dynamische Differenzkalorimetrie ist eine vielseitige Methode, die in der Materialforschung, Prozessoptimierung und Qualitätssicherung unverzichtbar ist. Sie liefert präzise und reproduzierbare Ergebnisse, die eine tiefgehende Analyse von Materialien und Prozessen ermöglichen.

Die Härtemessung gibt Aufschluss über die Widerstandsfähigkeit eines Materials gegen Eindringen oder Verformung und ist entscheidend für die Bewertung seiner Leistungsfähigkeit und Lebensdauer in verschiedenen Anwendungen.

prüfverfahren der Härtemessung

- Vickers-Härteprüfung nach DIN EN ISO 6507-1: Ein Diamantpyramiden-Eindringkörper wird in die Materialoberfläche gedrückt.

- Brinell-Härteprüfung nach DIN EN ISO 6506-1: Eine Hartmetallkugel wird in die Materialoberfläche gepresst.

- Rockwell-Härteprüfung nach DIN EN ISO 6508-1: Ein konischer Diamant wird in zwei Stufen in die Materialoberfläche gedrückt.

- Knoop-Härteprüfung nach DIN EN ISO 4545-1: Ein länglicher Diamantpyramiden-Eindringkörper wird in die Materialoberfläche gedrückt.

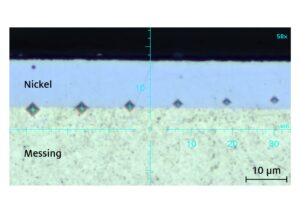

- Schichthärte nach DIN EN ISO 4516: Eine Messung der Härteänderung innerhalb der Beschichtung von Werkstoffen.

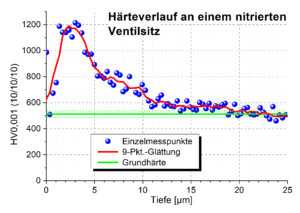

- Rand-/Einsatzhärtetiefe nach DIN EN ISO 18203: Eine Messung der Härte in verschiedenen Tiefen von oberflächengehärteten Werkstoffen.

Prüfgeräte der Härtemessung

- KB10 – Prüfverfahren Vickers, Prüflast 0,1 bis 10 kg

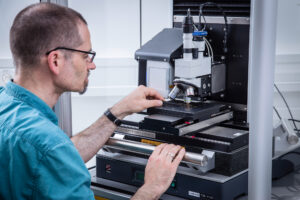

- Leco AMH558 – Prüfverfahren Vickers, Knoop, Prüflast 0,005 bis 1 kg, automatisierte Messung von Härteverläufen, Härtematrix

- Duromat/Wolpert – Prüfverfahren Rockwell, Brinell, Prüflast bis 30 kg

Mikrohärtemessung / Nanoindentationsmessung

AUF EINEN BLICK

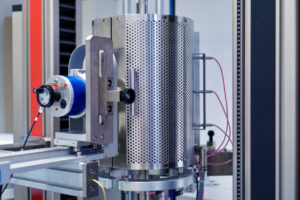

- Messmethode: Instrumentierte Eindringprüfung

- Norm: DIN EN ISO 14577

- Lastbereich: 0,4 bis 500 mN (Mikrohärtemessung, Nanohärte)

- Messgrößen: Martenshärte (HM, identisch mit Universalhärte HU), elastischer Eindringmodul (EIT), Vickershärte (HV, aus HIT berechnet), Kriechen (CIT), Eindringhärte (HIT) etc.

- Dynamischer Messmodus für dynamisch-mechanische Analysen

- Schutz gegen äußere Einflüsse durch aktive Schwingungsdämpfung und geschlossenes Gehäuse (unerlässlich v.a. im Nanobereich)

EINSATZBEREICHE

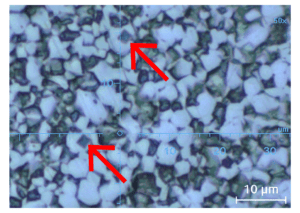

- Mikro-/Nanohärtemessung an dünnen und dicken Schichten (z.B. PVD, CVD, galvanisch, Lacke u.a.), auch im metallografischen Schliff

- Mikro-/Nanohärtemessung kleinster Strukturen durch programmierbaren x-y-Tisch mit <1 µm Anfahrgenauigkeit

- Härtemessung an Bulkmaterialien und Bauteilen bis max. 2 kg

- Vermessung des Langzeit-Kriechverhaltens

- uvm.

VERFAHREN UND VORTEILE

Die instrumentierte Eindringprüfung gemäß DIN EN ISO 14577 ist eine etablierte und inzwischen unverzichtbare Materialprüfungsmethode, die zur mechanischen Charakterisierung von Werkstoffen aller Art, sowie insbesondere auch von dünnen Beschichtungen eingesetzt wird. Diese Prüfung ermöglicht es, wichtige mechanische Eigenschaften wie Härte, Elastizitätsmodul und Druckfestigkeit zu bestimmen. Das Verfahren basiert auf dem Prinzip des Eindringens eines speziellen, sehr harten Prüfkörpers – häufig einer Diamantpyramide (Vickerspyramide) – in die Oberfläche des zu untersuchenden Materials. Dabei wird die aufgebrachte Kraft und die Eindringtiefe präzise gemessen. Die DIN EN ISO 14577 stellt sicher, dass die instrumentierte Eindringprüfung nach standardisierten Verfahren durchgeführt wird, wodurch die Ergebnisse zwischen verschiedenen Labors vergleichbar sind.

Die Vorteile der instrumentierten Eindringprüfung sind vielfältig. Sie erlaubt nicht nur die genaue Bestimmung von Härte und Elastizitätsmodul, sondern auch die Erfassung von Materialeigenschaften wie plastischer Deformation und Kriechverhalten. Diese werden in allen technologischen Bereichen wie z.. Metallurgie, Automobilindustrie, Luft- und Raumfahrt benötigt, sowohl für die Materialentwicklung, als auch für die Qualitätsprüfung. Ein weiterer großer Vorteil dieses Verfahrens sind die mikroskopisch kleinen Härteeindrücke (oft im µm oder sogar sub-µm-Bereich), die die Bauteile oder Proben fast gar nicht beschädigen.

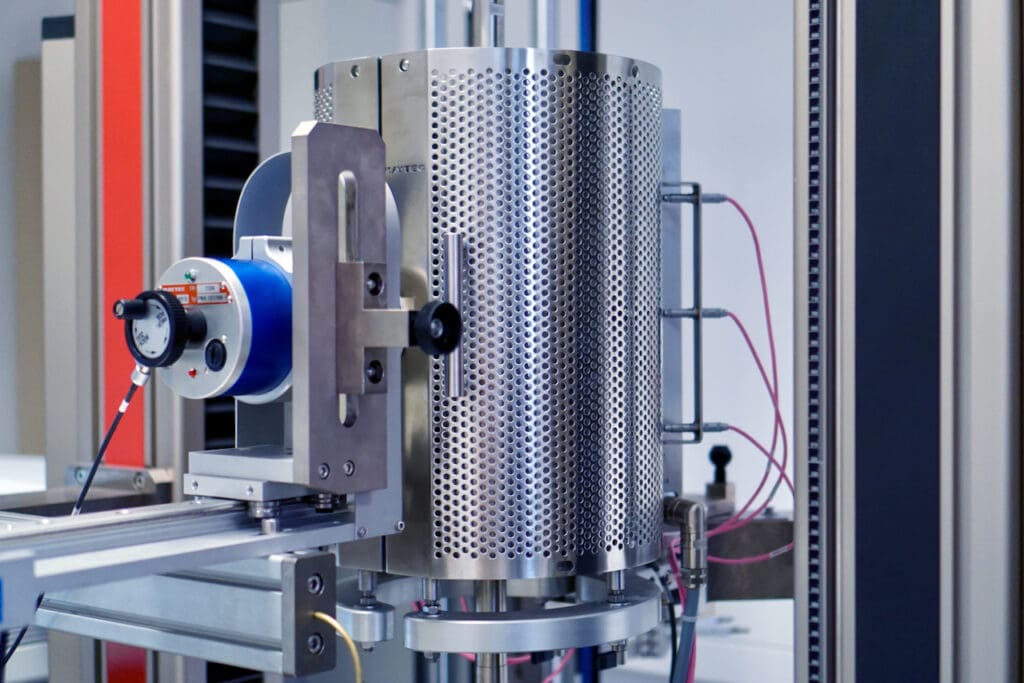

prüfverfahren

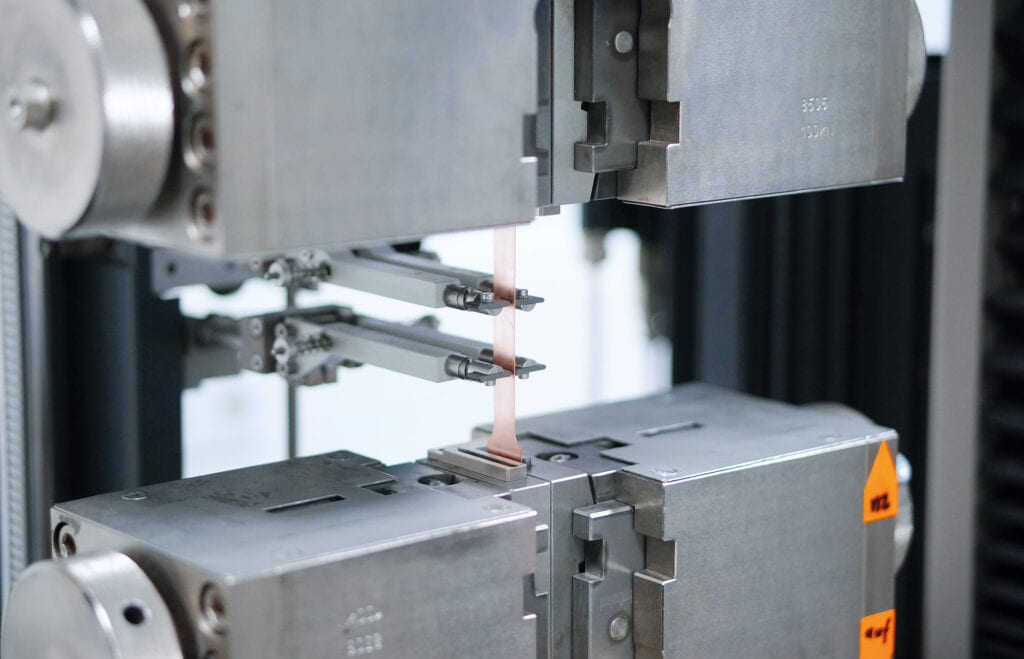

- Zugversuche bei Raumtemperatur – DIN EN ISO DIN EN ISO 6892-1

- Zugversuche bei erhöhter Temperatur bis 1250°C – DIN EN ISO 6892-2

- Prüfung von Dentallegierungen – DIN EN ISO 22674

- Relaxationsversuche unter uniaxialer Belastung und Verwendung der Temperierkammer bis 250°C

- Instrumentierter Cantilever-Versuch mit dem Relaxomat9000

TECHNISCHE DATEN

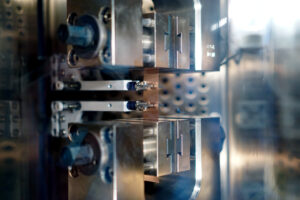

Die eingesetzten Prüfgeräte sind die Universalprüfmaschinen Zwick Z100 und Zwick RetroLine.

- Nennkraft: 100 kN

- Prüfgeschwindigkeit: 0,0001/0,001 bis 1500 mm/s

- Kraftaufnehmer: Genauigkeitsklasse 0,5/1 ab 2 kN

- Extensometer mit 2 Fühlerlängen:

- Auflösung 0,006 µm/0,012 µm (300 mm Fühler)

- dehnungsgeregelte Versuchsführung

- Temperierkammer für Prüfungen von -70 °C bis +250 °C

- Hochtemperaturofen und -extensometer für Prüfungen bis 1250 °C an Luft