Galvanische Metall-Abscheidung zur Herstellung effizienter 3D-Elektroden für die elektrochemische CO2-Reduktion 2 (GalMAtrode2)

Die elektrochemische Umwandlung von CO₂ in ein breites Spektrum an Chemikalien ist eine mögliche Technologie, um CO₂ von einem schädlichen Abfall in eine wertvolle Ressource zu verwandeln. Je nach verwendetem Katalysator und Reaktionsbedingungen kann CO₂ in höherwertige Produkte wie Ameisensäure und höhere Alkohole umgewandelt werden. In diesem Projekt wird die elektrochemische Synthese von CO₂ zum Produkt Ameisensäure bearbeitet. Ziel ist es, die Langzeitstabilität von Elektroden während der CO₂-Elektrolyse bei industriell relevanten Stromdichten zu erhöhen, indem saure Elektrolyte und mehrlagige GDEs mit einer galvanisch abgeschiedenen dünnen, porösen Bismut-Katalysatorschicht verwendet werden.

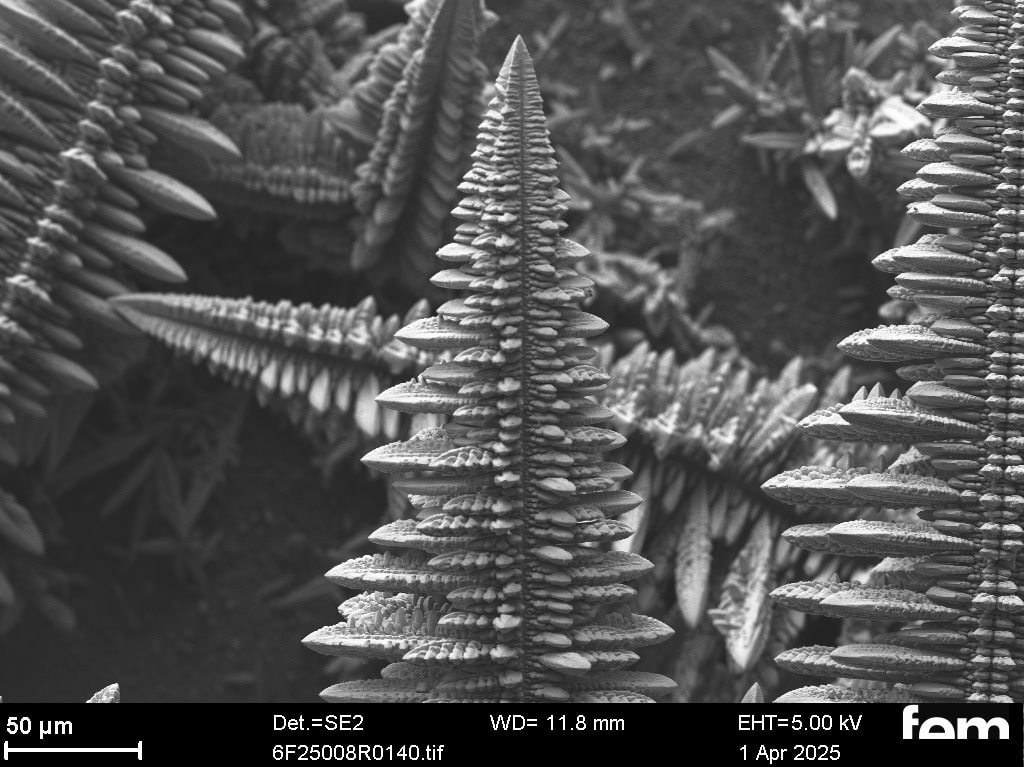

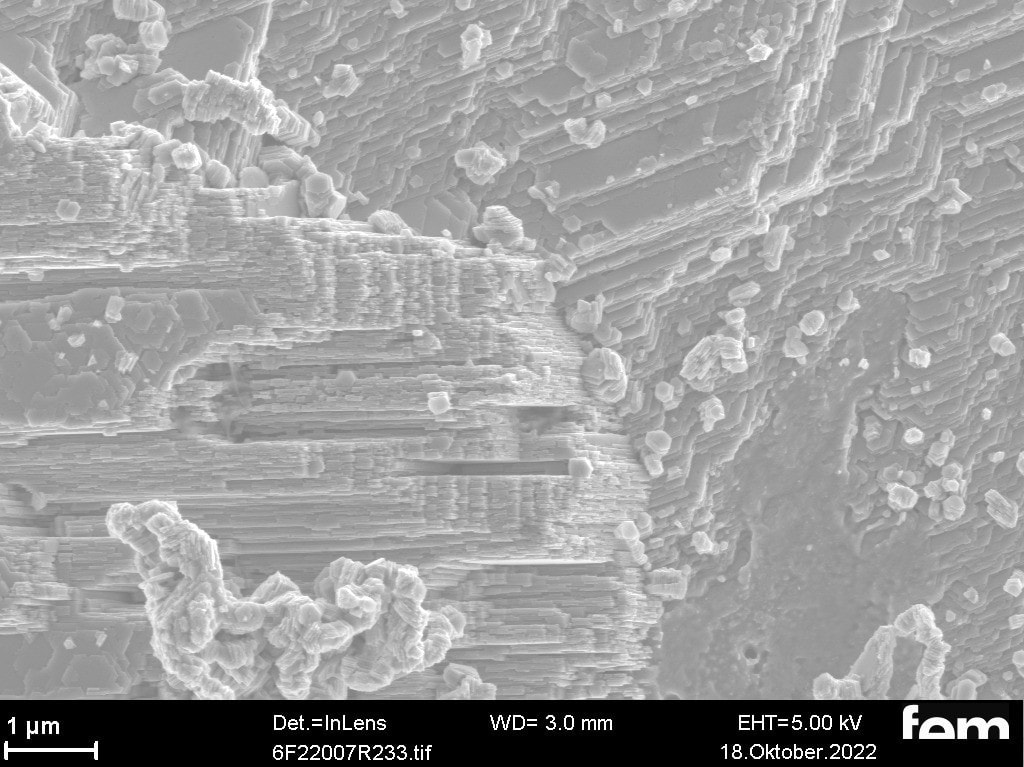

Auf Grund guter Langzeitstabilität, ohne Anzeichen von Degradation des Katalysatorsystems durch Auslaugen oder andere Effekte soll ein Katalysatorsystem basierend auf Bismut verwendet werden. Durch Auswahl geeigneter Abscheidungsparameter ist es möglich, Bismut-Schichten mit hoher Porosität auf einem hydrophoben Substrat elektrochemisch abzuscheiden. Es ist nur durch mehrlagige GDEs möglich die Reaktionszone in der Katalysatorschicht zu stabilisieren. Aus diesem Grund soll eine Katalysatorschicht auf eine hydrophobe, jedoch gasdurchlässige Schicht galvanisch abgeschieden werden.

Eine Anreicherung von hohen Konzentrationen an Ionen bzw. gelösten Salzen im Porensystem der GDEs kann durch die Verwendung von einem Elektrolyten mit niedrigen pH-Werten verhindert werden. Außerdem ist die unter diesen Bedingungen gebildete Ameisensäure für eine weitere Verwendung besser geeignet ist als Formiat, welches im Alkalischen entstehen würde.

Von den Projektergebnissen können KMU im Bereich der Entwicklung von Elektrolyseuren und Komponenten für die Elektrolyse, der chemischen und der Nahrungsmittelindustrie sowie Zulieferer und Betriebe im Bereich der Elektrolytentwicklung und Galvanotechnik profitieren.

DANKSAGUNG

Das IGF-Projekt 01IF23102N wird durch das Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

.

Entwicklung innovativer, kostengünstiger Natrium-Ionen-Batterien auf Basis von NaFePO₄-Aktivmaterialien, hergestellt aus recyceltem LiFePO₄ aus verbrauchten Li-Ionen-Batterien (LIB2SIB)

Nach aktuellen Schätzungen werden im Jahr 2025 weltweit etwa 5.000.000 Tonnen Lithium-Ionen-Batterien (LIB) produziert werden. Diese Produktionsrate wird in den kommenden Jahren unweigerlich ansteigen. Daher ist eine verantwortungsvolle Entsorgung und ein effizientes Materialrecycling entscheidend für die Nachhaltigkeit des Batteriemarktes. Die aktuelle Situation zeigt jedoch das Gegenteil. LiFePO4-Batterien (LFP) machen etwa 1/3 des gesamten LIB-Marktes aus. Der Materialwert der verbrauchten LFP-Batterien ist jedoch zu gering, um von der Abfallwirtschaft kostendeckend gesammelt und recycelt zu werden. Kathodenmaterial am Ende der Lebensdauer (EOL) von LFP-Batterien hat jedoch ein sehr hohes Potenzial für die Wiederverwendung in neuen Batterietypen wie Natrium-Ionen-Batterien (SIB), da die zugrundeliegende Chemie von SIB der von LIB sehr ähnlich ist, während SIB gleichzeitig von den gut verfügbaren Natrium-Ressourcen (Na kommt etwa 440 Mal häufiger vor als Li) und niedrigeren Gewinnungskosten profitieren können. Dies ermöglicht völlig neue Wege zu einer nachhaltigen Kreislaufwirtschaft. Dadurch kann die Materialabhängigkeit Deutschlands reduziert und politische, ökologische und wirtschaftliche Risiken minimiert werden.

Das Ziel dieses Projekts ist die Entwicklung innovativer, kostengünstiger und nachhaltiger Elektrodenmaterialien für eine neue Generation von Natrium-Ionen-Batterien. Um die spezifische Kapazität von SIB zu erhöhen, werden maßgeschneiderte Metallanoden durch galvanische Abscheidung von dünnen Na-Filmen auf 2D/3D-Stromabnehmern hergestellt. Durch die Wiederverwendung von verbrauchtem LFP-Material als wichtiger Grundstoff für neue NaFePO4-basierte Kathoden wird ein hohes Maß an Nachhaltigkeit für die neuartigen Natrium-Ionen-Batterien angestrebt. In dem Projekt werden Nachhaltigkeitsaspekte (Ökobilanz) zu den neuen Materialien bereits während der Entwicklung der Batteriekomponenten und Herstellungsprozesse berücksichtigt.

Zu den Forschungspartnern zählen neben dem fem – Forschungsinstitut, das für die Projektkoordination des Verbundes und für die galvanische Herstellung und elektrochemische Charakterisierung der Natrium-Anoden zuständig ist, die Universität Sakarya aus der Türkei (Aufarbeitung von verbrauchten LFP-Kathodenmaterial), das IEES-BAS aus Bulgarien (Herstellung von NaFePO4-Aktivmaterial aus FePO4-Recylingmaterial), die Firma Niocycle Teknoloji aus der Türkei (Bereitstellung und Aufreinigung von Kathodenmaterial aus verbrauchten LFP-Batterien) und die Firma EurA AG (ökologische und ökonomische Bewertung der einzelnen Batteriekomponenten und Herstellungsprozesse).

Gemeinsam mit den assoziierten Industriepartnern Reelements GmbH, Accurec – Recycling GmbH, Nesstec Energy & Surface Technologies AS und Vaulta Holding Pty Ltd soll bis Ende 2028 ein leistungsfähiger Demonstrator einer Natrium-Ionen-Batteriezelle mit Natriummetallanode und Kathodenmaterial aus recyceltem LFP-Material entstehen.

DANKSAGUNG

Das internationale Verbundprojekt (03XP0617A) wird im Rahmen der BMBF-Bekanntmachung M-ERA-NET III – Materialwissenschaft und Batterie im FB „Inaktivmaterialien und –komponenten für Batteriezellen“ bzw. Alternative Batteriesysteme“ aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Förderrichtlinie wird durch den Projektträger Jülich (PtJ) umgesetzt.

Entwicklung von korrosionsschützenden, verschleißbeständigen und REACH-konformen Refraktärmetall-Magnesium-Nitrid-Schichten zum Schutz von Stahlbauteilen (RefMagS)

Im IGF-Forschungsvorhaben „RefMagS“ wurden Refraktärmetall-Magnesium-Nitrid-Schichten (RM-Mg-N-Schichten) zum kombinierten Korrosions- und Verschleißschutz von nicht oder niedrig-legierten Stahlbauteilen entwickelt. Anwendungsbereiche sind z.B. dort angesiedelt, wo auch Hartchrom eingesetzt wird, wie z.B. bei Kolbenstangen, Motorventilschäften, Wälzlagern, Extruderschnecken, Fadenführungen (Textil) etc.

Es wurden dabei in der ersten Phase des Projekts mittels kombinatorischer Materialsynthese unter Einsatz aller 9 Refraktärmetalle (RM) insgesamt 540 verschieden Schichtsysteme erzeugt und charakterisiert. Als Substratmaterials kam primär polierter und sandgestrahlter Schnellarbeitsstahl (HSS), aber auch Glas zum Einsatz. Das mechanische Verhalten wurde in dieser ersten Projektphase primär mittels instrumentierter Eindringprüfung bestimmt. Die korrosionsschützenden Eigenschaften der RM-Mg-N-Schichten auf HSS wurden im neutralen Salzsprühtest (NSS) ermittelt. Außerdem wurde auch das freie Korrosionspotential (OCP) der Schichten in 0,8 molarer Kochsalzlösung auf Glas erfasst. Ergänzend wurden aber auch Farbmessungen durchgeführt um auch Einsatzmöglichkeiten der Schichten auf dem dekorativen Sektor auszuloten. Im letzteren Bereich zeigten insbesondere die RM-Mg-N-Schichten auf Basis der Refraktärmetalle der IV. Nebengruppe (Ti, Zr, Hf) interessante Farben. Am Ende des ersten Projektabschnitts wurden aufgrund der erarbeiteten Ergebnisse die Systeme ZrMgN und NbMgN für nähere Untersuchungen in Phase 2 des Projektes ausgewählt.

Insgesamt konnten korrosionsschützende, harte ZrMgN-Schichten entwickelt werden, die sich auch für industrielle Abscheidung mittels Magnetron-Sputtern eignen. Das Ziel dieses Forschungsvorhabens REACH-konforme RM-Mg-N-Schichten zu entwickeln, welche einerseits schon bei geringeren Mg-Gehalten einen signifikanten Korrosionsschutz bieten und andererseits auch eine entsprechend hohe Härte aufweisen konnte somit erreicht werden. Weiterer Forschungsbedarf besteht jedoch in der Verbesserung der tribologischen Eigenschaften sowie in einer weiteren Optimierung der korrosionsschützenden Eigenschaften.

Danksagung

Das IGF-Vorhaben 21989 N der Forschungsvereinigung Edelmetalle + Metallchemie wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Schonendes TLP-Fügeverfahren bei Prozesstemperaturen unter 150°C durch Anwendung ternärer Systeme (LowTemp-TLP)

Das Fügeverfahren Transient-Liquid-Phase- (TLP-) Bonding kommt aus dem Bereich der metallischen Niedertemperaturverbindungstechnik und kombiniert damit die positiven Eigenschaften von metallischen Verbindungen, wie beispielsweise mechanische Stabilität und Leitfähigkeit mit dem Vorteil niedriger Prozesstemperaturen. Dies ist möglich, da im Prozess durch Diffusion aus einer niedrig- und einer hochschmelzenden Phase eine temperaturbeständige intermetallische Phase entsteht. In der Kombination Silber (Ag) und Zinn (Sn) kann so beispielsweise bei einer Prozesstemperatur von 250 °C eine Verbindung erzeugt werden, die bis über 400 °C stabil ist. Im Vergleich zu anderen temperaturstabilen Verfahren, wie eutektischem Bonden, AuSn-Löten oder auch Glaslöten sind die TLP-Verfahren daher im Vorteil, da die Differenz zur Raumtemperatur nach dem Prozess und damit auch der thermo-mechanische Stress geringer ist.

Genau dieses Verfahren mit dem binären AgSn-System wurde im IGF-Projekt „Sensor-TLP“ (18476N) bereits durch Hahn-Schickard und IMTEK grundlegend erarbeitet. Dabei zeigten sich allerdings aufgrund der Prozess- und Verbindungseigenschaften die Defizite.

Abschließend kann festgehalten werden, dass, durch die erfolgreiche Abscheidung der TLP-Materialsysteme in der erforderlichen Qualität, durch die Planung, Durchführung, Auswertung und Charakterisierung Proben aus den unterschiedlichen Versuchsreihen sowie die abschließende Verifikation der Versuchsergebnisse anhand von zwei Funktionsmustern, die im Projektantrag gesteckten Ziele erfolgreich umgesetzt werden konnten.

DANKSAGUNG

Das IGF-Vorhaben 01IF21868N der Forschungsvereinigungen Hahn-Schickard-Gesellschaft und Edelmetalle und Metallchemie wurde über das DLR im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Innovation im Zinkdruckguss – Erzeugung spiegelglänzender Gussoberflächendurch trennmittelfreie Fertigung (GlossyCast)

Ziel des Forschungsvorhabens war die Entwicklung und Erprobung einer neuartigen, dauerhaft beständigen Beschichtung für Zinkdruckgusswerkzeuge. Diese sollte die Herstellung maßhaltiger Zinkdruckgussbauteile mit hoher Oberflächenqualität ohne jeglichen Trennmitteleinsatz gestatten. Neben reduzierter Taktzeiten im Zinkdruckgießprozesses sollen aufgrund der gesteigerten Oberflächenqualität der Bauteile bei der Nachbearbeitung und Beschichtung Material und Kosten eingespart werden.

Am Fraunhofer IFAM wurden plasmapolymere Beschichtungen für Zinkdruckgusswerkzeige weiterentwickelt und optimiert, wobei neben den trennenden Eigenschaften insbesondere die mechanische und thermische Stabilität der Beschichtungen im Fokus stand. Zusammenfassend zeigten die Laboruntersuchungen, dass harte und dünne Beschichtungen die beste Eignung für die beabsichtigte Anwendung aufweisen.

Die trennmittelfrei hergestellten Zinkdruckgussbauteile wurden am fem hinsichtlich ihrer Beschichtbarkeit und Korrosionseigenschaften sowie einer Veränderung des Nachbearbeitungsaufwandes im Vergleich zu konventionell hergestellten Bauteilen untersucht.

Die Weiterentwicklung des bisherigen Verfahrens führt zu Bauteilen mit vergleichbaren bzw. verbesserten Eigenschaften bei gleichzeitig verkürzten Gesamtprozesszeiten sowie einer deutlichen Einsparung von Materialien und Kosten. Das Verfahren kann bei der Herstellung von Zinkdruckgussbauteilen für dekorative und technische Anwendungen eingesetzt werden.

Die im Rahmen des AiF-Projektes „GlossyCast“ gewonnenen Erkenntnisse zeigen, dass eine trennmittelfreie Serienfertigung von Zinkdruckgussteilen bei der Verwendung von plasmapolymeren Beschichtungen und einer passenden Formauslegung problemlos möglich ist. Das hier erarbeitete Fertigungskonzept birgt somit enorme wirtschaftliche, technologische und auch ökologische Vorteile, welche sowohl der Zinkdruckguss- als auch der Galvanotechnikbranche zukünftig dabei helfen kann, im internationalen Wettbewerb zu bestehen.

DANKSAGUNG

Das Vorhaben 01F21279 N wurde über das DLR im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Entwicklung von Raumtemperatur-Natrium-Schwefel-Batterien auf Basis von Polyacrylnitril-Schwefel-Kathoden (NaS-Zelle)

Im Kontext der Energiewende nehmen Energiespeicher eine zentrale Position ein. Mit der steigenden Anzahl mobiler Anwendungen wächst auch der Bedarf an stationären Energiespeichern, insbesondere für die Zwischenspeicherung von aus erneuerbaren Energien erzeugtem Strom. Eine besonders effiziente Methode zur Energiespeicherung stellen elektrochemische Energiespeicher dar. Derzeit dominieren Lithium-Ionen- Batterien den Markt der elektrochemischen Energiespeicher. Jedoch ist die begrenzte globale Verfügbarkeit von Lithium, Nickel und Kobalt, die als essenzielle Bestandteile der Kathode fungieren, ein erheblicher Nachteil.

In den letzten Jahren haben sich die Forschungsaktivitäten auf alternative Batteriesysteme erheblich intensiviert. Vielversprechende Kandidaten sind Natrium-Ionen-Batterien und Natrium-Schwefel-Batterien, da Natrium in der Erdkruste etwa 440-mal häufiger vorkommt als Lithium. Zwar weisen Natrium-Ionen-Batterien geringere Energiedichten im Vergleich zu Lithium-Ionen-Batterien auf. Jedoch können durch die Verwendung von Schwefel als Kathodenmaterial deutlich höhere Energiedichten erreicht werden. Schwefel ist darüber hinaus weitreichend verfügbar, kostengünstig und besitzt weder toxische noch umweltgefährdende Eigenschaften.

Erste Ansätze zur Entwicklung von Natrium-Schwefel-Batterien gibt es bereits seit Mitte der 1970er Jahre. Das hierbei ent-

wickelte Hochtemperaturverfahren, bei dem Natrium und Schwefel bei 350 °C im flüssigen Aggregatzustand vorliegen, bringt allerdings hohe Anforderungen an die verwendeten Materialien in der Zelle und im Gehäuse mit sich. Neuere Ansätze fokussieren sich auf Raumtemperaturzellen, ähnlich den Lithium-Schwefel-Batterien. Dennoch bestehen dabei ähnliche Herausforderungen. So treten im Zellbetrieb Volumenänderungen an der Kathode und der Anode auf, Polysulfide, die während der Zellreaktion gebildet werden, gehen unerwünschte Nebenreaktionen mit der Anode ein und Schwefel bzw. Natriumsulfid muss elektrisch leitfähig bleiben, um die Reversibilität der Zellreaktion zu gewährleisten.

Zur Bewältigung der bestehenden Herausforderungen konzentriert sich dieses Projekt auf die Entwicklung von Raumtemperatur-Natrium-Schwefel-Batterien, die auf Polyacrylnitril-Schwefel-Kathoden basieren. Ein spezieller Temperaturprozess wird verwendet, um Schwefel in das Polyacrylnitril einzubetten. Dies führt zur Umwandlung des Polyacrylnitrils in eine elektrisch leitfähige Matrix mit hoher Oberfläche, in der der Schwefel fest integriert ist. Dies ermöglicht die elektrische Anbindung des Schwefels und bildet gleichzeitig ein elastisches Gerüst, das die Volumenänderung des Schwefels kompensiert und die Abwanderung von Polysulfide minimiert.

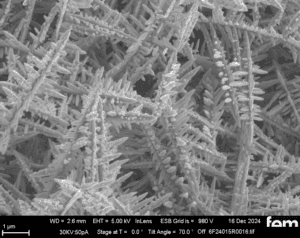

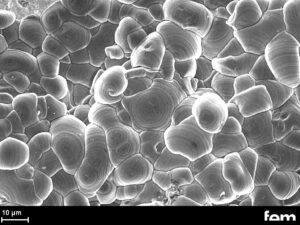

Für die Natriumanode werden galvanisch hergestellte Natriumschichten verwendet. Das galvanische Verfahren ermöglicht die präzise Herstellung dünner Natriumschichten mit einstellbarer Morphologie, die mechanisch schwer darstellbar sind. Auf diese Weise lässt sich die in der Zelle vorhandene Natriummenge gezielt einstellen und es wird ein mit Sicherheitsrisiken verbundener Natriumüberschuss vermieden. Ziel des Projekts ist die Demonstration einer funktionsfähigen Zelle mit hoher Kapazität und guter Zyklenstabilität.

Danksagung

Das IGF-Vorhaben 01IF23177N wird im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Entwicklung und Fertigung von aluminiumbasierten Bipolarplatten mit Anwendung in NT-PEM-Brennstoffzellen (AluBiPEM)

Zur flächendeckenden Einführung der Brennstoffzellentechnologie bedarf es sowohl Produkt- als auch Prozessinnovationen, die auf eine Steigerung der Produktperformance und/oder auf eine Reduktion der Produktionskosten abzielen. Zentrale Zielstellung des Forschungsprojekts AluBiPEM ist daher der Einsatz von Aluminium als Substratwerkstoff für die Schlüsselkomponente Bipolarplatte (BPP), anstelle von Edelstahl, dem aktuellen Stand der Technik.

Der Einsatz von Aluminium als BPP-Material ermöglicht es allein aus Sicht der Materialherstellung Treibhausgasemissionen stark zu reduzieren. Weiterhin besitzt Aluminium materialintrinsische Vorteile – 3x geringere Dichte, 4x höhere Wärmeleitfähigkeit, 27x höhere elektrische Leitfähigkeit –, die zu einer Verbesserung der Produktperformance führen. Daneben stellt das vorliegende Forschungsvorhaben die Industrialisierung und eine Reduktion der Produktionskosten in Aussicht. Die Industrialisierung der BPP-Fertigung wird durch die vier zentralen Verfahren Kalanderprägen, Beschichten, Laserstrukturieren und Galvanisieren realisiert. Alle vier Fertigungstechnologien weisen bereits einen hohen technologischen Reifegrad (8–9) auf und sind industriell etabliert. Sie bieten darüber hinaus die Möglichkeit, neben einer batch-basierten Sheet-to-Sheet Fertigung für mittlere Stückzahlen Skaleneffekte für die industrielle Massenfertigung durch einen kontinuierlichen Rolle-zu-Rolle-Prozess zu erzielen, der möglicherweise erst mit dem Substrat Aluminium zu realisieren ist.

Im Projekt fungiert die Fa. Unicorn Engineering als Verbundkoordinator. Weitere Verbundpartner sind neben dem fem das ZSW, Fraunhofer ILT, SB Brutschin GmbH, Eloxal Höfler GmbH, Pulsar Photonics GmbH und Gramm Technik GmbH.

Im Teilvorhaben des fem ist die zentrale Aufgabe die Entwicklung eines galvanischen Schichtaufbaus für die elektrische Kontaktierung der Bipolarplatte mit der Gasdiffusionslage. Die Entwicklung eines korrosionsbeständigen neuartigen galvanischen Schichtaufbaus mit möglichst geringen Kontaktwiderstand steht hier im Fokus. Zudem erfolgt am fem die umfangreiche Charakterisierung der Substratmaterialien und Schichtsysteme.

DANKSAGUNG

Das Verbundprojekt wird im Rahmen des 7. Energie Forschungsprogramms vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Förderrichtlinie wird durch den Projektträger Jülich (PtJ) umgesetzt.