Dotierte wasserstoffhaltige, amorphe Kohlenstoffschichten als Anodenmaterial für Alkalimetall-Ionen-Batterien (CAnode)

Dieses Vorhaben zielt darauf ab, den Wirkungsgrad von Alkalimetall-Ionen-Batterien durch die gezielte Weiterentwicklung des Anodenmaterials zu verbessern. Dafür werden innovative wasserstoffhaltige, amorphe Kohlenstoffschichten (a-C:H:X-Schichten) entwickelt, die mit X = Stickstoff (N), Sauerstoff (O) oder einer Kombination aus beiden (N/O) dotiert werden. Diese Schichten werden mittels Hochfrequenz-Plasma-aktivierter chemischer Gasphasenabscheidung (rf-PECVD) auf strukturierten oder unstrukturierten Metall-Folien oder -Schäume abgeschieden.

Mit dem Einsatz von Kohlenwasserstoff-haltigen Präkursoren als Prozessgase und durch die gezielte Kombination von Stickstoff und Sauerstoff im Dotierungsprozess können die Materialeigenschaften präzise gesteuert werden. Die Dotierung erhöht die Leitfähigkeit, verbessert die Benetzbarkeit und stabilisiert die Kohlenstoffstruktur, wodurch ein völlig neuartiges Anodenmaterial entsteht. Ziel der so entwickelten Materialien ist die Überwindung der Nachteile herkömmlicher Kohlenstoffanoden, wie begrenzte Kapazität und geringe Zyklenstabilität, und soll Batterien mit höherer Speicherkapazität, längerer Lebensdauer und gesteigerter Effizienz ermöglichen. Durch die Nutzung kostengünstiger und nachhaltiger Materialien soll das Vorhaben dazu beitragen, leistungsfähige und umweltfreundliche Alkalimetall-Ionen-Batterien zu entwickeln, die den steigenden Anforderungen moderner Energiespeicherlösungen gerecht werden können.

Danksagung

Das Invest BW Forschungsvorhaben des fem Forschungsinstituts wird gefördert durch das Ministerium für Wirtschaft, Arbeit und Tourismus Baden-Württemberg.

Galvanische Metall-Abscheidung zur Herstellung effizienter 3D-Elektroden für die elektrochemische CO2-Reduktion 2 (GalMAtrode2)

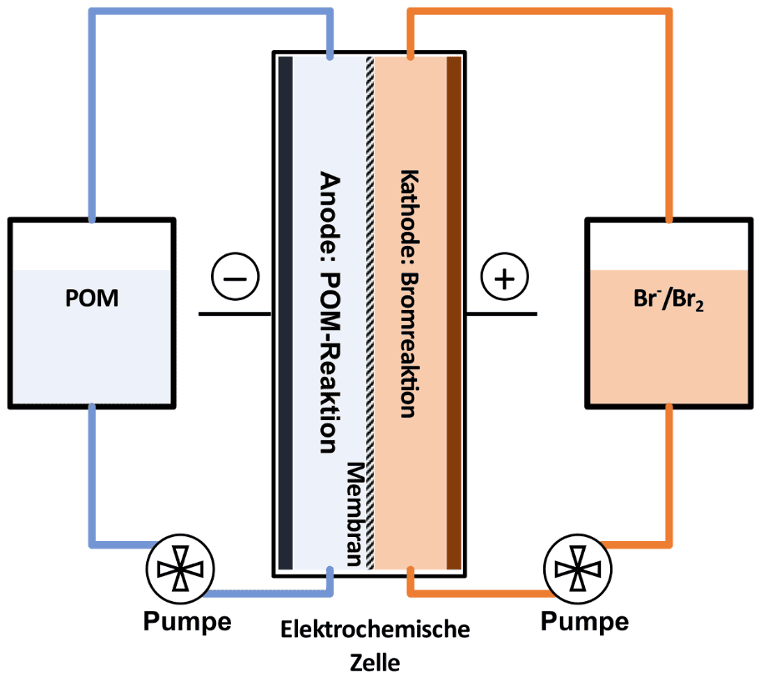

Die elektrochemische Umwandlung von CO₂ in ein breites Spektrum an Chemikalien ist eine mögliche Technologie, um CO₂ von einem schädlichen Abfall in eine wertvolle Ressource zu verwandeln. Je nach verwendetem Katalysator und Reaktionsbedingungen kann CO₂ in höherwertige Produkte wie Ameisensäure und höhere Alkohole umgewandelt werden. In diesem Projekt wird die elektrochemische Synthese von CO₂ zum Produkt Ameisensäure bearbeitet. Ziel ist es, die Langzeitstabilität von Elektroden während der CO₂-Elektrolyse bei industriell relevanten Stromdichten zu erhöhen, indem saure Elektrolyte und mehrlagige GDEs mit einer galvanisch abgeschiedenen dünnen, porösen Bismut-Katalysatorschicht verwendet werden.

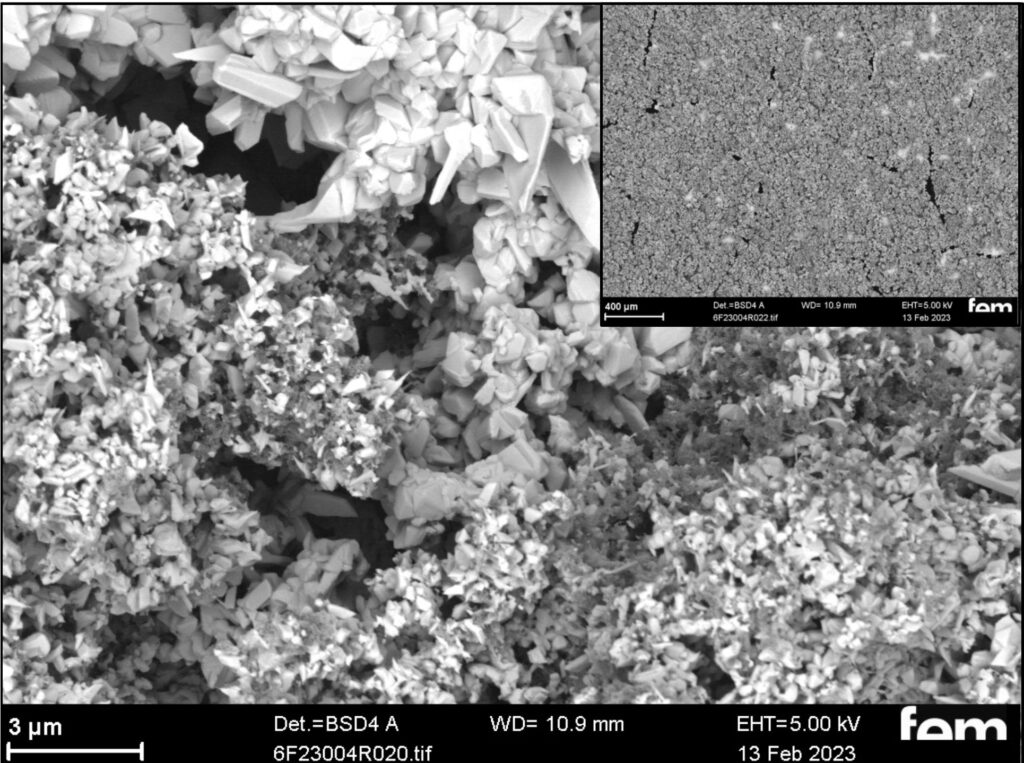

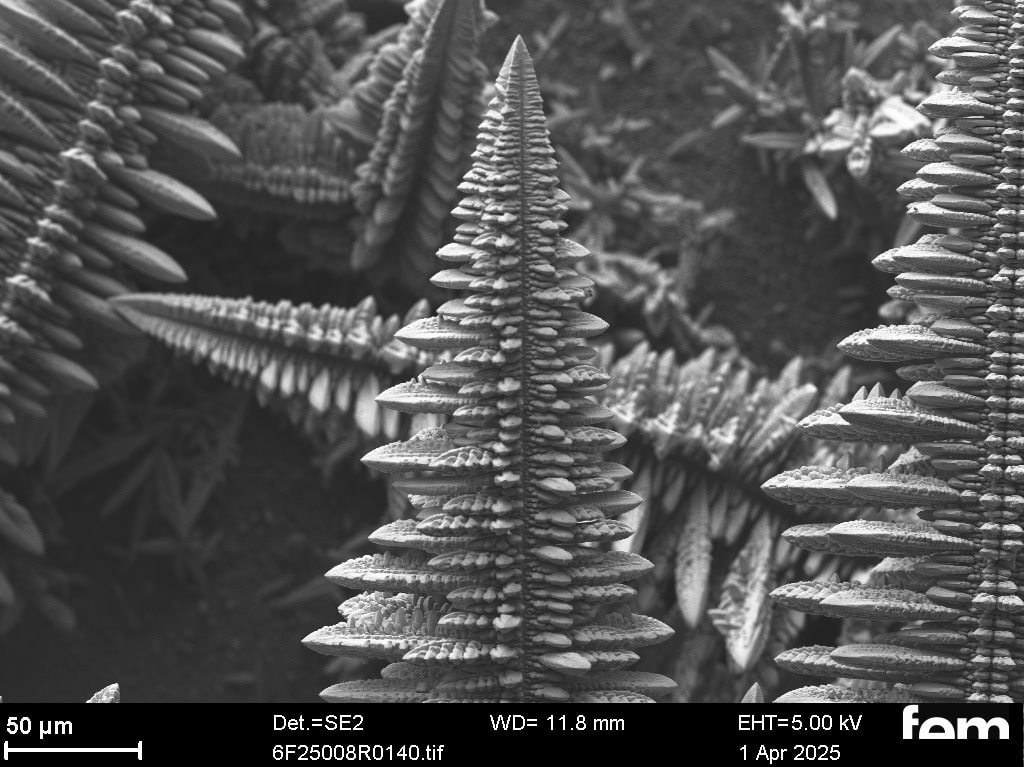

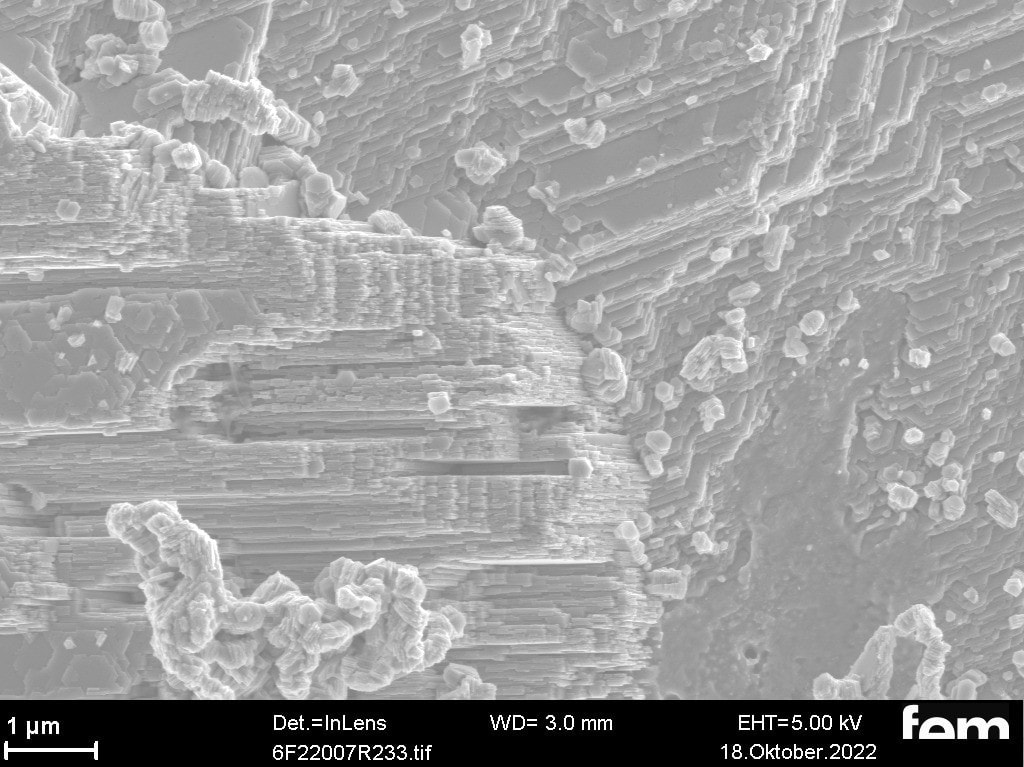

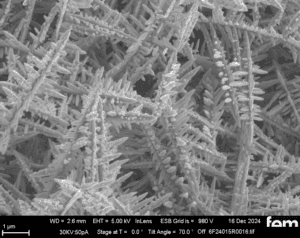

Auf Grund guter Langzeitstabilität, ohne Anzeichen von Degradation des Katalysatorsystems durch Auslaugen oder andere Effekte soll ein Katalysatorsystem basierend auf Bismut verwendet werden. Durch Auswahl geeigneter Abscheidungsparameter ist es möglich, Bismut-Schichten mit hoher Porosität auf einem hydrophoben Substrat elektrochemisch abzuscheiden. Es ist nur durch mehrlagige GDEs möglich die Reaktionszone in der Katalysatorschicht zu stabilisieren. Aus diesem Grund soll eine Katalysatorschicht auf eine hydrophobe, jedoch gasdurchlässige Schicht galvanisch abgeschieden werden.

Eine Anreicherung von hohen Konzentrationen an Ionen bzw. gelösten Salzen im Porensystem der GDEs kann durch die Verwendung von einem Elektrolyten mit niedrigen pH-Werten verhindert werden. Außerdem ist die unter diesen Bedingungen gebildete Ameisensäure für eine weitere Verwendung besser geeignet ist als Formiat, welches im Alkalischen entstehen würde.

Von den Projektergebnissen können KMU im Bereich der Entwicklung von Elektrolyseuren und Komponenten für die Elektrolyse, der chemischen und der Nahrungsmittelindustrie sowie Zulieferer und Betriebe im Bereich der Elektrolytentwicklung und Galvanotechnik profitieren.

DANKSAGUNG

Das IGF-Projekt 01IF23102N wird durch das Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

.

Entwicklung innovativer, kostengünstiger Natrium-Ionen-Batterien auf Basis von NaFePO₄-Aktivmaterialien, hergestellt aus recyceltem LiFePO₄ aus verbrauchten Li-Ionen-Batterien (LIB2SIB)

Nach aktuellen Schätzungen werden im Jahr 2025 weltweit etwa 5.000.000 Tonnen Lithium-Ionen-Batterien (LIB) produziert werden. Diese Produktionsrate wird in den kommenden Jahren unweigerlich ansteigen. Daher ist eine verantwortungsvolle Entsorgung und ein effizientes Materialrecycling entscheidend für die Nachhaltigkeit des Batteriemarktes. Die aktuelle Situation zeigt jedoch das Gegenteil. LiFePO4-Batterien (LFP) machen etwa 1/3 des gesamten LIB-Marktes aus. Der Materialwert der verbrauchten LFP-Batterien ist jedoch zu gering, um von der Abfallwirtschaft kostendeckend gesammelt und recycelt zu werden. Kathodenmaterial am Ende der Lebensdauer (EOL) von LFP-Batterien hat jedoch ein sehr hohes Potenzial für die Wiederverwendung in neuen Batterietypen wie Natrium-Ionen-Batterien (SIB), da die zugrundeliegende Chemie von SIB der von LIB sehr ähnlich ist, während SIB gleichzeitig von den gut verfügbaren Natrium-Ressourcen (Na kommt etwa 440 Mal häufiger vor als Li) und niedrigeren Gewinnungskosten profitieren können. Dies ermöglicht völlig neue Wege zu einer nachhaltigen Kreislaufwirtschaft. Dadurch kann die Materialabhängigkeit Deutschlands reduziert und politische, ökologische und wirtschaftliche Risiken minimiert werden.

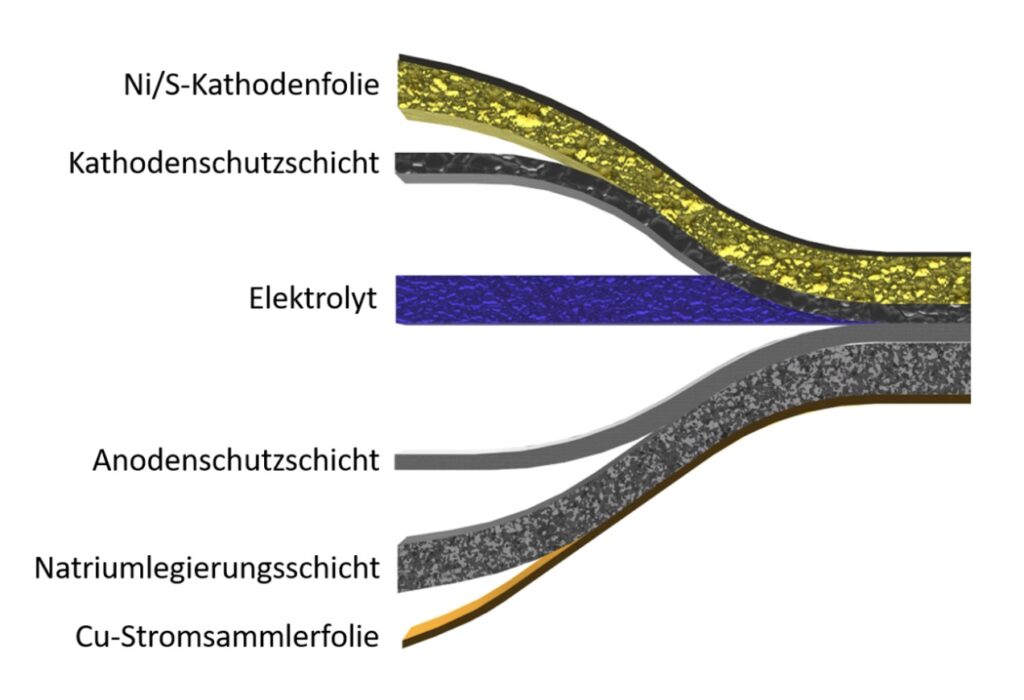

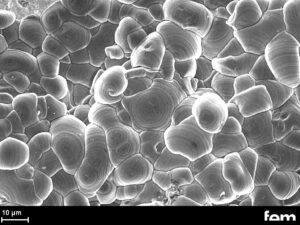

Das Ziel dieses Projekts ist die Entwicklung innovativer, kostengünstiger und nachhaltiger Elektrodenmaterialien für eine neue Generation von Natrium-Ionen-Batterien. Um die spezifische Kapazität von SIB zu erhöhen, werden maßgeschneiderte Metallanoden durch galvanische Abscheidung von dünnen Na-Filmen auf 2D/3D-Stromabnehmern hergestellt. Durch die Wiederverwendung von verbrauchtem LFP-Material als wichtiger Grundstoff für neue NaFePO4-basierte Kathoden wird ein hohes Maß an Nachhaltigkeit für die neuartigen Natrium-Ionen-Batterien angestrebt. In dem Projekt werden Nachhaltigkeitsaspekte (Ökobilanz) zu den neuen Materialien bereits während der Entwicklung der Batteriekomponenten und Herstellungsprozesse berücksichtigt.

Zu den Forschungspartnern zählen neben dem fem – Forschungsinstitut, das für die Projektkoordination des Verbundes und für die galvanische Herstellung und elektrochemische Charakterisierung der Natrium-Anoden zuständig ist, die Universität Sakarya aus der Türkei (Aufarbeitung von verbrauchten LFP-Kathodenmaterial), das IEES-BAS aus Bulgarien (Herstellung von NaFePO4-Aktivmaterial aus FePO4-Recylingmaterial), die Firma Niocycle Teknoloji aus der Türkei (Bereitstellung und Aufreinigung von Kathodenmaterial aus verbrauchten LFP-Batterien) und die Firma EurA AG (ökologische und ökonomische Bewertung der einzelnen Batteriekomponenten und Herstellungsprozesse).

Gemeinsam mit den assoziierten Industriepartnern Reelements GmbH, Accurec – Recycling GmbH, Nesstec Energy & Surface Technologies AS und Vaulta Holding Pty Ltd soll bis Ende 2028 ein leistungsfähiger Demonstrator einer Natrium-Ionen-Batteriezelle mit Natriummetallanode und Kathodenmaterial aus recyceltem LFP-Material entstehen.

DANKSAGUNG

Das internationale Verbundprojekt (03XP0617A) wird im Rahmen der BMBF-Bekanntmachung M-ERA-NET III – Materialwissenschaft und Batterie im FB „Inaktivmaterialien und –komponenten für Batteriezellen“ bzw. Alternative Batteriesysteme“ aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Förderrichtlinie wird durch den Projektträger Jülich (PtJ) umgesetzt.

Entwicklung von korrosionsschützenden, verschleißbeständigen und REACH-konformen Refraktärmetall-Magnesium-Nitrid-Schichten zum Schutz von Stahlbauteilen (RefMagS)

Im IGF-Forschungsvorhaben „RefMagS“ wurden Refraktärmetall-Magnesium-Nitrid-Schichten (RM-Mg-N-Schichten) zum kombinierten Korrosions- und Verschleißschutz von nicht oder niedrig-legierten Stahlbauteilen entwickelt. Anwendungsbereiche sind z.B. dort angesiedelt, wo auch Hartchrom eingesetzt wird, wie z.B. bei Kolbenstangen, Motorventilschäften, Wälzlagern, Extruderschnecken, Fadenführungen (Textil) etc.

Es wurden dabei in der ersten Phase des Projekts mittels kombinatorischer Materialsynthese unter Einsatz aller 9 Refraktärmetalle (RM) insgesamt 540 verschieden Schichtsysteme erzeugt und charakterisiert. Als Substratmaterials kam primär polierter und sandgestrahlter Schnellarbeitsstahl (HSS), aber auch Glas zum Einsatz. Das mechanische Verhalten wurde in dieser ersten Projektphase primär mittels instrumentierter Eindringprüfung bestimmt. Die korrosionsschützenden Eigenschaften der RM-Mg-N-Schichten auf HSS wurden im neutralen Salzsprühtest (NSS) ermittelt. Außerdem wurde auch das freie Korrosionspotential (OCP) der Schichten in 0,8 molarer Kochsalzlösung auf Glas erfasst. Ergänzend wurden aber auch Farbmessungen durchgeführt um auch Einsatzmöglichkeiten der Schichten auf dem dekorativen Sektor auszuloten. Im letzteren Bereich zeigten insbesondere die RM-Mg-N-Schichten auf Basis der Refraktärmetalle der IV. Nebengruppe (Ti, Zr, Hf) interessante Farben. Am Ende des ersten Projektabschnitts wurden aufgrund der erarbeiteten Ergebnisse die Systeme ZrMgN und NbMgN für nähere Untersuchungen in Phase 2 des Projektes ausgewählt.

Insgesamt konnten korrosionsschützende, harte ZrMgN-Schichten entwickelt werden, die sich auch für industrielle Abscheidung mittels Magnetron-Sputtern eignen. Das Ziel dieses Forschungsvorhabens REACH-konforme RM-Mg-N-Schichten zu entwickeln, welche einerseits schon bei geringeren Mg-Gehalten einen signifikanten Korrosionsschutz bieten und andererseits auch eine entsprechend hohe Härte aufweisen konnte somit erreicht werden. Weiterer Forschungsbedarf besteht jedoch in der Verbesserung der tribologischen Eigenschaften sowie in einer weiteren Optimierung der korrosionsschützenden Eigenschaften.

Danksagung

Das IGF-Vorhaben 21989 N der Forschungsvereinigung Edelmetalle + Metallchemie wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Schonendes TLP-Fügeverfahren bei Prozesstemperaturen unter 150°C durch Anwendung ternärer Systeme (LowTemp-TLP)

Das Fügeverfahren Transient-Liquid-Phase- (TLP-) Bonding kommt aus dem Bereich der metallischen Niedertemperaturverbindungstechnik und kombiniert damit die positiven Eigenschaften von metallischen Verbindungen, wie beispielsweise mechanische Stabilität und Leitfähigkeit mit dem Vorteil niedriger Prozesstemperaturen. Dies ist möglich, da im Prozess durch Diffusion aus einer niedrig- und einer hochschmelzenden Phase eine temperaturbeständige intermetallische Phase entsteht. In der Kombination Silber (Ag) und Zinn (Sn) kann so beispielsweise bei einer Prozesstemperatur von 250 °C eine Verbindung erzeugt werden, die bis über 400 °C stabil ist. Im Vergleich zu anderen temperaturstabilen Verfahren, wie eutektischem Bonden, AuSn-Löten oder auch Glaslöten sind die TLP-Verfahren daher im Vorteil, da die Differenz zur Raumtemperatur nach dem Prozess und damit auch der thermo-mechanische Stress geringer ist.

Genau dieses Verfahren mit dem binären AgSn-System wurde im IGF-Projekt „Sensor-TLP“ (18476N) bereits durch Hahn-Schickard und IMTEK grundlegend erarbeitet. Dabei zeigten sich allerdings aufgrund der Prozess- und Verbindungseigenschaften die Defizite.

Abschließend kann festgehalten werden, dass, durch die erfolgreiche Abscheidung der TLP-Materialsysteme in der erforderlichen Qualität, durch die Planung, Durchführung, Auswertung und Charakterisierung Proben aus den unterschiedlichen Versuchsreihen sowie die abschließende Verifikation der Versuchsergebnisse anhand von zwei Funktionsmustern, die im Projektantrag gesteckten Ziele erfolgreich umgesetzt werden konnten.

DANKSAGUNG

Das IGF-Vorhaben 01IF21868N der Forschungsvereinigungen Hahn-Schickard-Gesellschaft und Edelmetalle und Metallchemie wurde über das DLR im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.